リーベック(平和精機工業)が昨年秋に発表し発売を開始した新ビデオ三脚NXシリーズが、この時期にも関わらず販売好調だという。NXシリーズは軽量のカメラ(0.5〜2.5kg程度)用のNX-100と、ハンドヘルドやショルダーカメラ(2〜10kg程度)に対応したNX-300の2種類。特にデジタル一眼のような軽いカメラでもカウンターバランスがとれるというのが画期的だ。特にNX-100は約0.5〜2.5kgのカメラに対応してカウンターバランスは5段階調節が可能。NX-300は2〜10kgの間で5段階で調整する。軽量カメラに合わせてヘッドも軽量化が図られ、外装の多くは樹脂製。しかし内部のドラグシステムは金属積層ユニットだという。たしかにヘッド自体は見た目よりズシリと重く感じる。この金属の積層ユニットにより、上位機に近い滑らかな動きを生み出しているという。和装柄をまとった穏やかな外観とは違い、中身はスゴイということらしい。では、ヘッドの中身を見せてもらえませんか? とお願いしたらすんなりOKが出た。実際にNXシリーズを設計、製造している平和精機工業で山口宏一社長に取材した。(レポート◉一柳)

新製品情報はこちら

岸本康さんによるファーストインプレッション

本社の建物に入るとこんなエントランス。壁にはInter BEEやNABでの展示会の写真やLibecの三脚が使われている現場の写真がディスプレイされている。実は外観は昭和の町工場風なのだが(失礼!)、中に入るとこんなにスマートな感じ。そのギャップがいい。

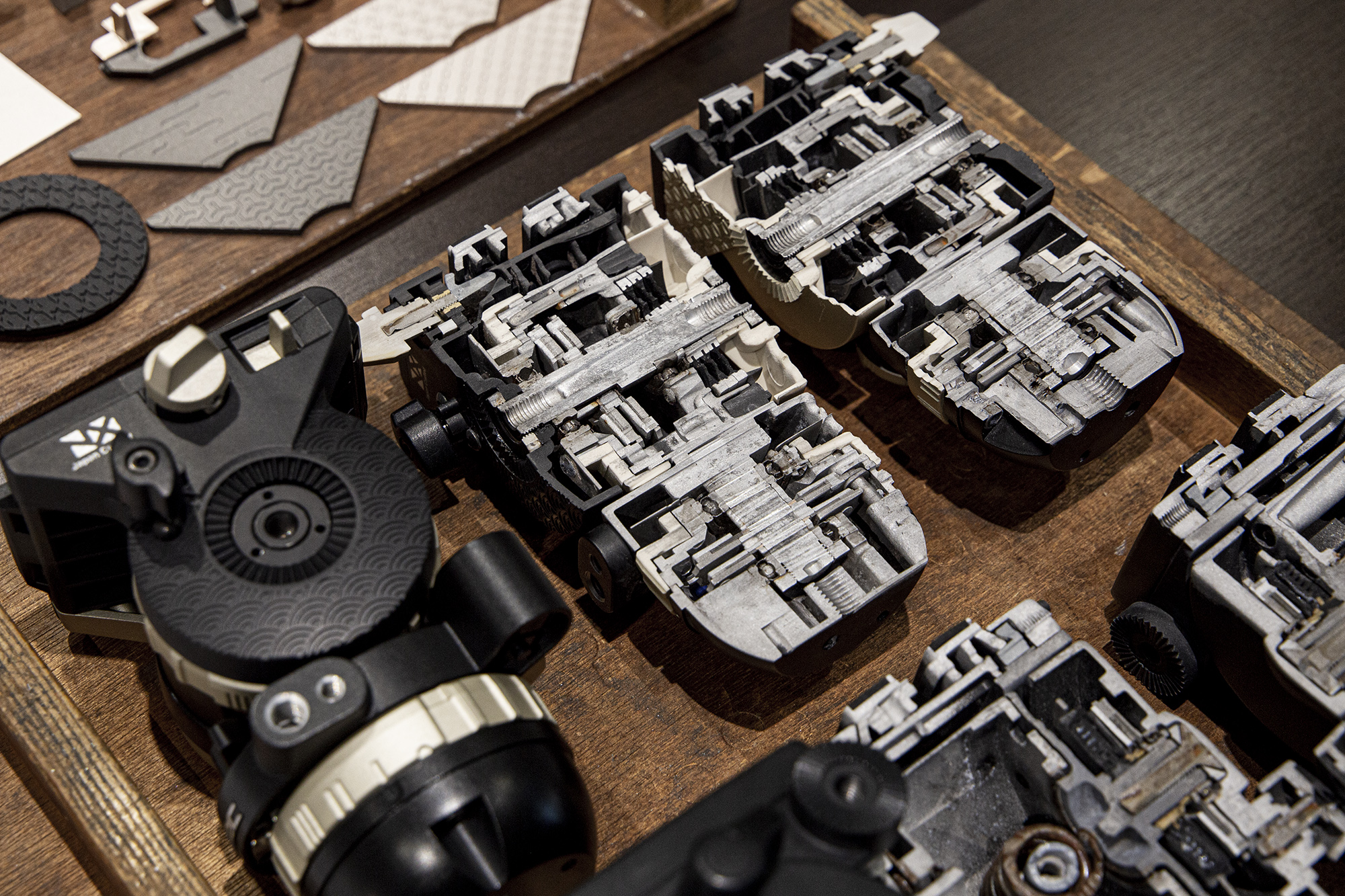

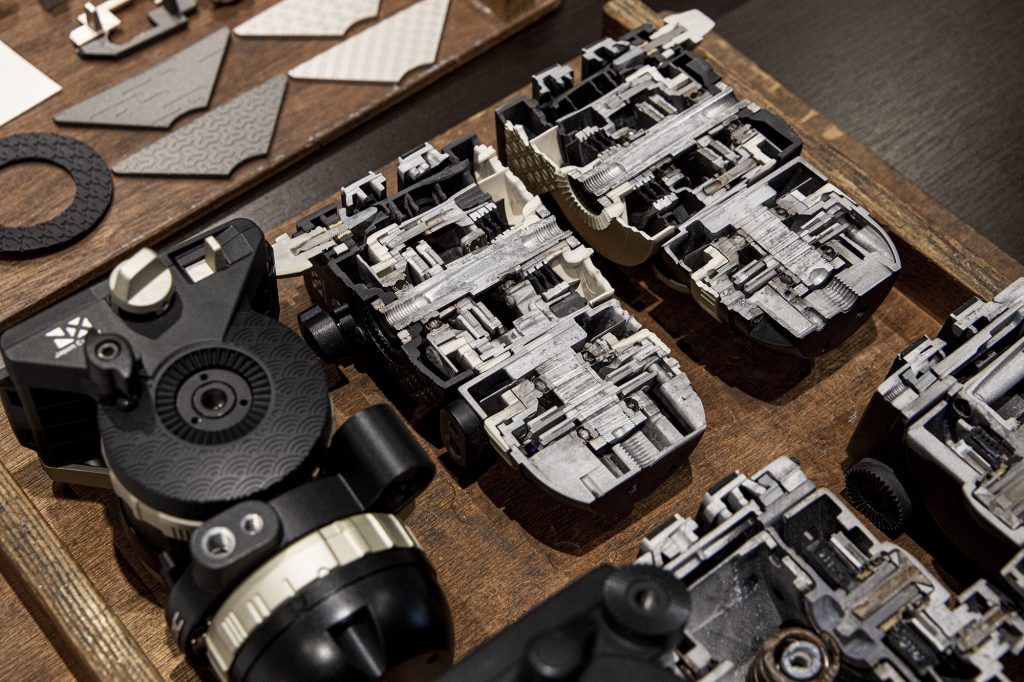

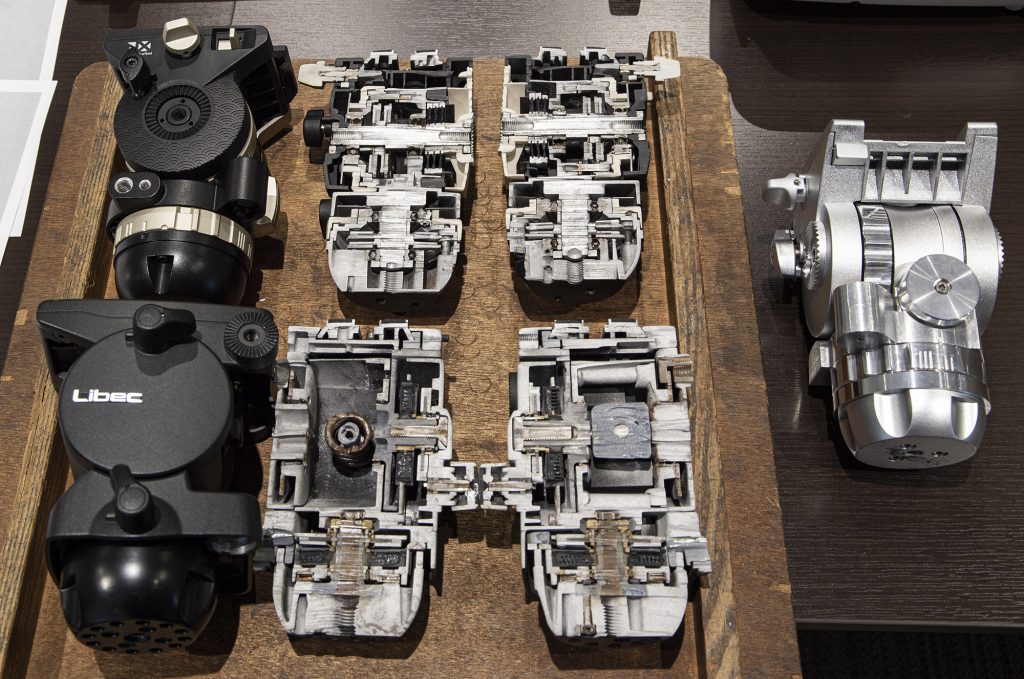

取材の応接室には、なんとすでに半分にカットされたブツが置かれていた! 上がNX-100のヘッド、下がRSシリーズのヘッドだ。ちなみに右側はInter BEE 2019に参考展示した外形見本。

まずは中身がぎっしりと詰まっていることに驚く。

ーーほんとにギッシリ詰まっているんですね、特にNXのほうは。見比べると機構の違いが一目瞭然です。下のRSは金属バネによる無段階の完全カウンターバランス方式なのに対して、上のNXはプレートによる段階式のカウンターバランス方式。下はこの金属バネが動くスペースが必要だからこの空間があるけど、プレート式のは隙間なく詰まってますね。

見ていただくと最初に気付くのが錆びているところだと思いますが、ここが鉄です。色が金色、黄色っぽいところは真鍮です。切ってみると、RSはアルミの他に、鉄、真鍮が多く使われているのがわかります。NXは見ての通り錆びているところや金色のところがなく、樹脂とアルミがメインになっていて軽量化されているのがわかりますね。

ーーこれは使っているうちに錆びたということですか?

いいえ。切断して水で洗ったので錆びたのであって、普段は表面が防錆処理されているので錆びないですね。

ーーですよね。安心しました(笑)。

RSシリーズは材料費が高い。要は使ってる材質がぜんぜん違うので、剛性も高いしベアリングの数もNXに比べて倍以上使っています。部品のスペックが高いんです。当初はRSもここで作っていたのですが、こちらで作り込んで改善をしていくことで、製造を台湾に移管しても、部品の精度さえ出ていれば生産できるようにしました。もちろんノウハウはたくさんあるので、簡単に真似されたりってことはないんですけど、一番大きいとこは部品ですね。特にベアリングは単価が高いのですが、そこは日本製のものを使っているので、そういうものを駆使して台湾でも生産できるようにしています。つまり、金属のものは精度さえ出せば、あとは工程管理ができていれば組み立てられるんです。

しかし逆にNXは樹脂を多用してるので、ごまかしがきかないんです。職人ワザで組むしかない。実は日本で作ることを前提に、あえてそういう設計してます。

ーー樹脂を多用したのは軽くすることとコストを落とすということですか?

一番は軽くすることです。コストは、どこでコストが発生するかということになります。樹脂を多用して部品コストは下がっても日本で組み立てて調整に時間がかかるのでトータルのコストだとどちらが高いのというと一概に言えないんです。今回追求したのは、軽量化ですね。それでいてしっかりとした剛性は保って、思う通りに動いてくれる、それを実現するためには、この材質であり、日本生産に行き着いたということですね。

ーー職人ワザということは組み立てに時間がかかって、そんなに数を生産できないということですか?

そうですね。特に今は生産スタートしたばかりで、10年以上組み立ての経験がある社員が組み立てています。最初から誰でも組み立てができる設計はされてないので、時間をかけて組み立てています。将来的には組める職人を増やして生産を向上させていきたいと思っています。

今でも増やそうと思えば増やせるんですが、最初は慎重に作り始め、1週間で組み上げる数に余裕を持たせながらやってるような感じです。

実はNX-300とNX-100では組み立ての時間は違います。耐荷重が高いほどかかる負荷がより強いので、求められる部品の精度が求められます。見た目が一緒でも材質が違ったりするんです。強度がより必要になるので、バネひとつとっても、単純にかかる負荷が倍以上違い、寸法の管理もシビアになっていきます。力がかかればかかかるほど、ガタつきの広がり方が早くなってしまうので、ちょうどいい嵌合で部品を仕上げなくてはいけないというところもある。難易度としては耐荷重が大きいほうが増していくんです。

ーーこれだけ隙間がないと、どこかが当たって入らないとか、使っているうちに動かなくなるんじゃないかというくらいですね。

余裕を持たせれば持たせるほど重くなってしまいます。今回は設計から1グラムでも軽くしようとミニマムを狙って作ったので。ただ隙間が少ないほど、部品が傾いたり、寸法が精度が出てないと、部品が当たったり擦ったりして難しいんです。我々は他社の技術協力会社とかを使わずにゼロから自分たちで外観も含めてやっているので、これが可能になっています。それは稀有なことではないかと思います。

ーーそういえばこの外観の和柄デザインは社長の発案だったとか? 社長が発案してデザイナーさんとかに入ってもらって相談したんですか?

いやそこも外部のデザイナーさんとか外注ではなく、うちはすべて社内でやっています。CADを扱う設計者とかイラストレーターを扱える営業部員がラフスケッチからデザインを起こしています。

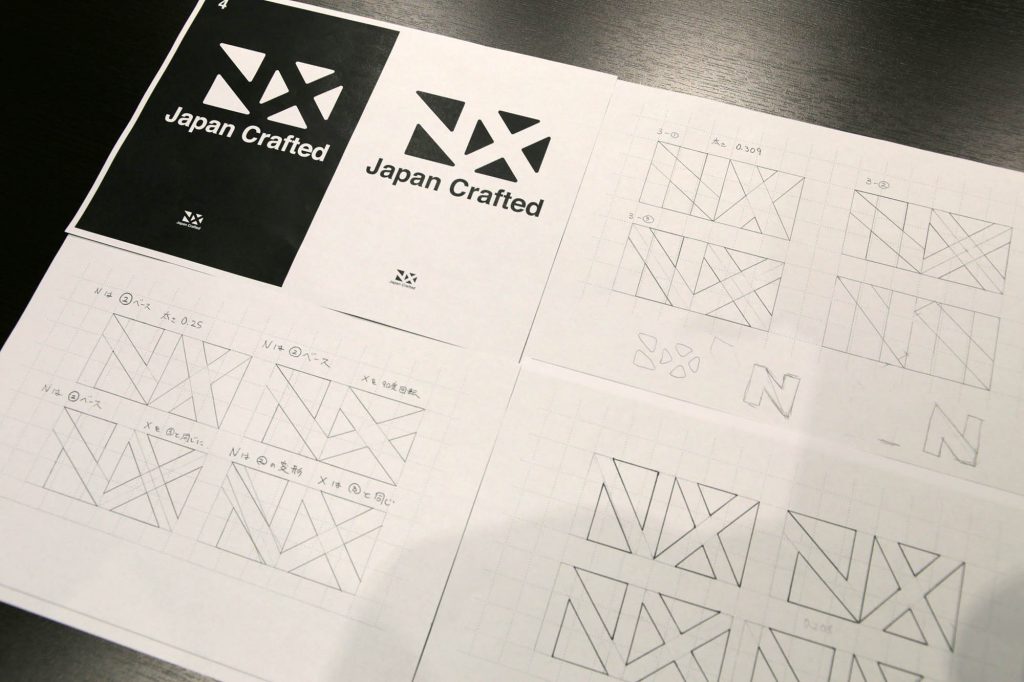

ーーえ? 本当ですか? だってこういうロゴとかもありますよね(下の写真参照)。

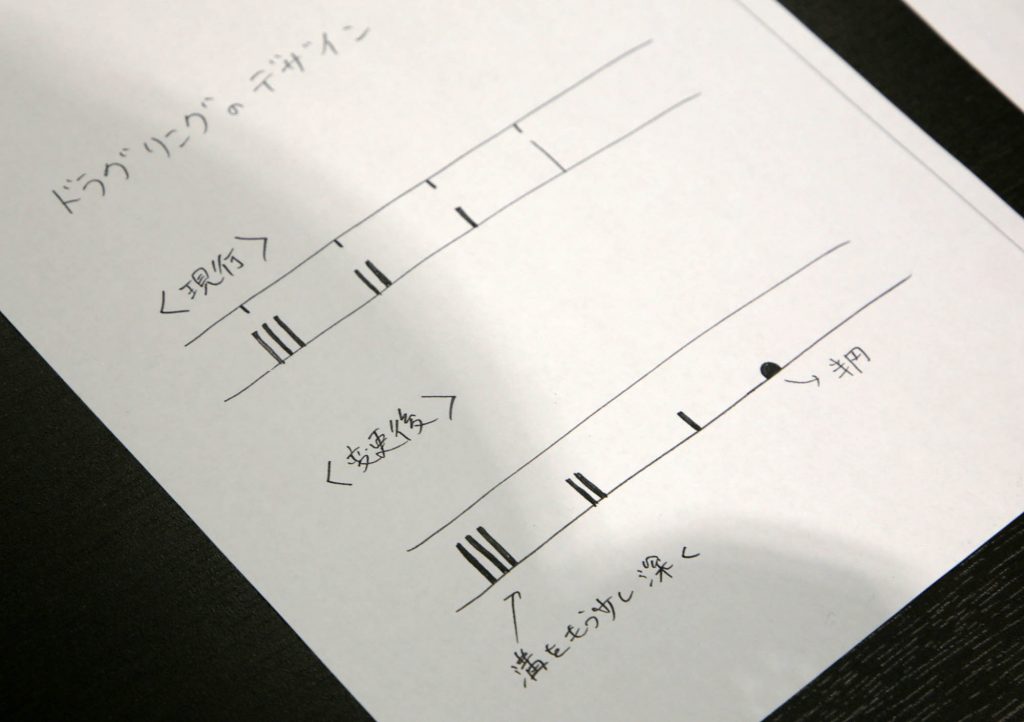

これもスケッチを元に技術者がCADでデザインしているんです。(と言いながら、スケッチを出してくれた)

こういうデザインを作って、社内を歩きながら、どっちがいい? みたいに聞いていって決めることが多いですね。

ーーこのくらいの規模の会社の良さですね。

たとえばリングについているドラグの強さのマークなんですけど、会議っていう設定をせずにその場でみんなが集まって決めていく感じでしたね。

このドラグのリングのデザインはグローバルに客観的にわかるようにしたいということで。設計の現場でみんな集まったり、逆に営業にもっていってどっちが売りやすいのかという話を聞いたりとかで、そもそも会議室でやることが少ないですね。実は技術部というのは外観のデザイン考えるのが苦手で、そこが辛いという人もいたのですが、この製品に関しては、そこのプレッシャーから解放されて、みんなでやるっていうことで、本当に楽しく開発ができましたね。外観のデザインや形状は中にも響いてくるので、デザインを決める人と技術の人間がコミュニケーション取れないと、いい設計ができないんです。みんなで話すことによって内部もいい設計ができた。早い段階から外観の話ができたのも良かったですね。

ーー和柄文様は社内ですぐに受け入れられたんですか?

メイドインジャパンで日本の職人に作らせるっていう可能性を技術部のほうから提示された時に、そのことを一目でわかるようにできないかと思いまして。ユーザーの誰にも気づかれないのは怖いですから。最初に営業部員に見せたら、微妙な表情をされたんですけど(笑)、技術部には最初から評判が良かったです。それで心折れなかったんで、どんな和柄なら下品にならないか、どこにどう入れるのかという検討に移りました。

ーーそれがこのスケッチですね。

単なる幾何学模様ではなく、和柄として認識してもらえるもの。最終的には社内で投票して決めました。

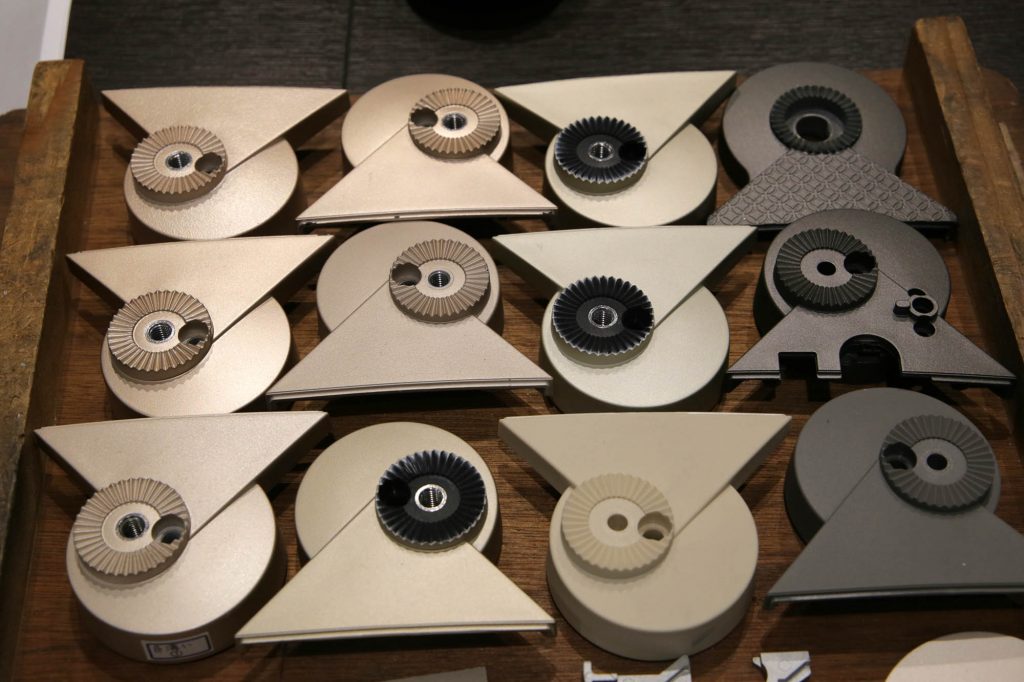

グレーのほうの塗装はすんなり決まったのですが、金色の塗装というのはすごく難しかったですね。曲面か平面かでも色は変わるし、太陽光、蛍光灯が暖色系かでも違いますし、最終的にわからなくなってきて。実際に作ってこれに塗ってもらうしかないっていうことで、いくつか試しました。和柄にしても、色とか、彫りの深さによって、相性もあるので、たくさんのサンプルを作って検討しました。

ーー金色と和柄の市場の反応はどうですか?

我々が想像した倍くらい受け入れられてますね。文句は一回も出てないんです。いろんなところにプレゼンしにいきますが、販売店さんだと、金色が良くないっていうより、むしろ目立つからぜひショップに置きたいと言ってくれます。おそらく批判もあるのではと思ったのですが、それはなかったですね。

ーーものとしての質感がいい感じですね。角の処理もされているから触っても気持ちがいいし。

この和柄にあった角の立たせ方とか、細かいディテールもこだわっています。こういった製品は前例がなかったですし、みんなが議論に加わりながら作っていったということでは、非常に楽しかったですね。きっと自分たちがウキウキしてないのに、楽しいものは作れないですよね。

ーーなんだかこの製品に関しては、部活とかサークルというか、文化祭みたいですね(笑)。次に三脚のほうなのですが、これが実は驚きの軽さなんですよね。

カーボンの脚はこのタイプでこの軽さですから結構画期的なものです。こう見えてこの脚は25キロまで乗るので。25キロ乗っても耐えられるように調整しています。カーボンの模様もあえて斜めにしてよりスリムに見えるようにしています。

カーボン特有の滑りの悪さを解消しています。実はかなり攻めた設計になっています。嵌合もやりすぎなくらいにタイトにしています。このクラスの脚だと足元でぐらつくのもあるのですが、関節部分でぐらつかないように、そこは何回もやり直しています。うちの場合は全部社内でやっているので、一度決めたこともすぐに覆せるという柔軟性があるので、純粋にいいものを追求できるんです。

他社と比べて負けたくないところがあって、チェック項目を15項目作って、他社と比べて一項目だけ負けてるけど、それ以外は勝った!という感じで細かく比較しているんです。そこにはスペックに乗らないものとか、数値化できないのはあるのですが、このクラスでは後発なので、全部勝つくらいのつもりで設計しています。

特に他社さんが弱いのが捻りのところで、カメラマンさんはそこを気にすると思うのですが、ここは徹底して強化しています。

NX-100とNX-300は5万円の差があるのですが、NX-300のほうにはこのロングプレートが同梱されています。シネマ仕様にした場合、アクセサリーひとつでバランスが崩れるので長いプレートは必須だということで付属にしました。ただ、これがなかなか傑作なんです。表面の加工も、刃物をゆっくり入れてものすごい綺麗に仕上げていますし。今、こういったパーツはネットで買ってしまう時代なのですが、ぜひ現物を見てもらいたいと思います。

ーー今、三脚、ジンバル、スライダーと中国のメーカーがどんどん良くなっていますが、リーベックのアドバンテージはどこですか?

中国のメーカーはまだ樹脂成型で精度を出すのが得意じゃないと思います。金型に投資するのはリスクが高いので、高性能が求められる機種においては鉄の塊から削り出した部品を使うことが多くて、樹脂をたくさん使った設計を避けています。

世界最安値は中国のメーカーに勝てないけど、世界最軽量は絶対に自信があるからこそつくりました。これは抜かれることがないと思っています。

金属では重くなりますし、軽量化しようとすると動きや性能が全く及ばないものになります。最初からメイドインジャパンで、うちの職人が組み立てる前提の設計だから可能な製品です。うちの台湾の工場ですらできないような難しい調整をひとつひとつやっているので、図面での細かい寸法指示すらない部品もあります。

他の量産工場であれば、いったい何をやっているの?と思われるかもしれませんが、職人さんじゃなくても組めるようにしたら、部品の精度を高めなければならないので、原価は3倍になります。この三脚が3倍の価格だったら売れないですからね。

ーー日本のモノづくりが影が薄くなっていますが、まだまだできることはありますね。

実は規模がこのぐらいだからできるということはあると思います。社会全体の流れとしてはビジネス書に書かれているような方程式は8割は適応されるんでしょうけど、逆に2割は逆に突っ走って、中小企業が食えるくらいの余地はあるんじゃないでしょうか? でなければ中小企業、どこも残ってないと思います。大手ができないものをやるということですね。ものづくりが好きな人間はこの会社は面白いと思います。

ーーそういえば小型ジブアームのJB40も去年発表されましたけど、結構反応ありましたね。

大手が今更できないことを狙っていけば面白いかなと思います。JB40などは数量がでないから他にやるところがないんですけど、生産終了したJB-30は10年くらい修理し続けているんです。つまり現場で使われています。某放送局さんからも復刻してほしいとずっと言われてきました。後継のJB40を作っても大した利益は得られないのですが、そういうところが中小企業の使命かなと思っています。

ーーほんとにそうですね。今日は面白いものを見せていただいてありがとうございました。

お話を伺った山口宏一社長