▲リーベック(平和精機工業)初の150mmボールシステムである「QD」シリーズのヘッド、QH3。ヘッドのQH3、QH1、ペデスタルなど、特に精度が求められる上位製品は、本社内で製造されている。

REPORT◉一柳

本誌読者であれば、ビデオ三脚のヘッドには大きく分けて75、100、150mmの3種類があるのはご存知だろう。ボックスレンズやプロンプターが搭載される放送局のスタジオや映画の現場で使われる150mmボール径のヘッドはなかなか参入できない分野。世界の市場はヴィンテンとザハトラー、オコーナーで占められている。搭載質量が30kg以上になると難易度は格段に上がり、要求精度を実現するには莫大な投資と技術、品質管理が必要だからだ。新興メーカーが手を出すにはリスクが大きすぎる。そこに今回挑んだのがリーベック(平和精機工業)だ。

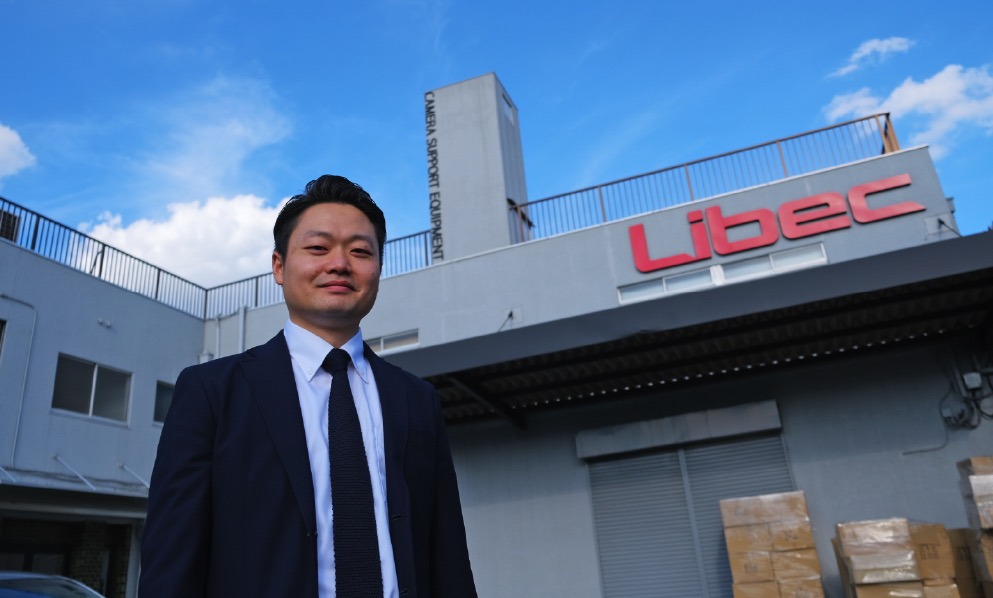

▲埼玉県八潮市にある平和精機工業の本社。案内していただいた山口宏一社長。

▲埼玉県八潮市にある平和精機工業の本社。案内していただいた山口宏一社長。

その挑戦は10年来の悲願だった。世界の販売店からは150mm径のヘッドを作ってほしい、リーベックにないから他社のものを売らなければならないという声が寄せられていた。ただそれを実現するには相当な投資が必要であり、何よりも技術力を高めなければならない。一気にその技術の高みには到達できないのはわかっていたので徐々に力を蓄えた。75mmでの定番になったRSシリーズ、100mmのRSPシリーズは、そのための「修行」でもあったという。

最後発としてヴィンテン、ザハトラーと同じ価格では意味がない。6割の価格でありながら品質を保ち、サポートを充実させれば参入できるのではないかと踏んだ。果たしてNABでの発表、そして発売以来、世界から引き合いがあり、今生産はフル稼働状態だ。

どうして今回の「QD」は実現できたのか。価格を抑えるには部品の点数を徹底的に減らす必要がある。部品の価格が製品価格に大きく影響するからだ。まずは市販の部品が使えるところはそれを使う。重要な箇所は部品の精度を上げることで点数を減らせる。例えばシャフトを固定するにも、ネジ留めするのではなく、穴を開けて圧入して挿すだけであれば部品点数は減る。しかしそのためにはパーツの精度は1000分の5mm単位で管理され、組み立てにも相当の経験が必要になる。微妙な狂いがあると、ヘッドそのものが組み立てられなかったり、まともに動かない事態になってしまう。ビデオヘッドとはスムーズに動くけどガタがあってはならないという絶妙なバランスで成り立っている稀有な工業製品だからだ。そこは部品精度と職人の経験でカバーすることで部品点数を減らしてコストダウンを図る。それが可能になるのは基幹部品を社内で作っているからだ。設計ができても実際に現場で作れなければ意味がない。平和精機工業ではアルミ部品の加工機はコンピューター制御の最新型からベテラン職人が使うタイプまで各種あり、品質をクリアしたものを組み立てに回している。

組み立ては10年以上経験のあるベテランで実績がある人が担当する。これだけ精度が高くても組み上げるには経験による微妙な調整が必要だからだ。だから今回の工場取材で「何も隠すものはないから、全部写真撮ってもらっていいですよ」と言うのは、このパーツと構造を見たとしても、それをこのコストで実現できる技術は他にないという自信があるからだろう。

今回「QD」に挑戦して実現したことで、各々の技術レベルが上がり新製品開発のスピードが3倍くらいアップしたという。そこが面白いと思った。守りに入ると技術や技能は衰える。投資して挑戦することでその分レベルが上がることは、彼ら自身が挑戦してみて分かったことだという。これから次々に新製品が出てくるというが、それが本当に楽しみになってきた。

QDとは、「Quality Defined」の略。この価格帯の品質を再定義するという意味で、社内で公募したものの中から決定した。

部品を社内で試作できる環境を作った

▲開発部署に隣接した試作スペース。パーツなどの試作はこれまでは外部委託していたが、社内で開発者自らが行えるようになりスピードアップ。アルマイト処理も可能。左下は削り出したノブ、右下は試作した残骸。

▲開発部署に隣接した試作スペース。パーツなどの試作はこれまでは外部委託していたが、社内で開発者自らが行えるようになりスピードアップ。アルマイト処理も可能。左下は削り出したノブ、右下は試作した残骸。

1台1台微調整が必要な組み立て作業

▲半流れ作業。一番手前の「職人」がヘッドQH3を組み立て中。

▲半流れ作業。一番手前の「職人」がヘッドQH3を組み立て中。

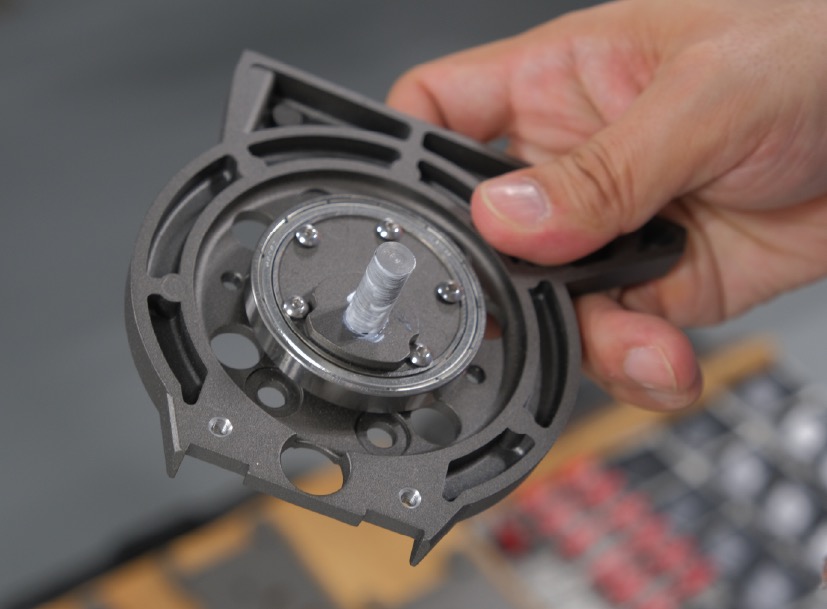

▲組み込まれるのを待つパーツ類。数も厳密に管理。右はドラッグシステムのユニット。

▲組み込まれるのを待つパーツ類。数も厳密に管理。右はドラッグシステムのユニット。

▲ヘッドQH3を組み上げているところ。パーツの精度が高くても組み立てる時は経験豊かな職人による調整が必要になる。

▲ヘッドQH3を組み上げているところ。パーツの精度が高くても組み立てる時は経験豊かな職人による調整が必要になる。

部品の精度を1000分の5mm単位で管理する

▲ペデスタルのパーツの面を削っているところ。

▲ペデスタルのパーツの面を削っているところ。

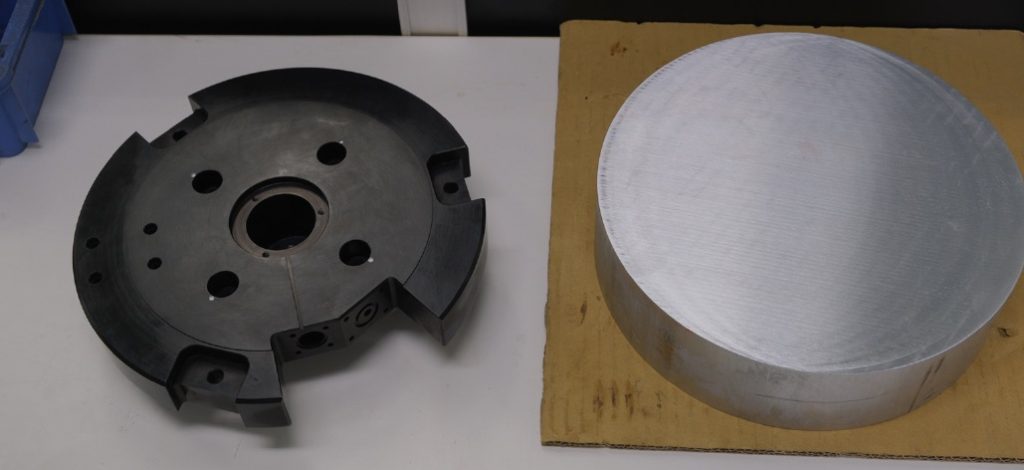

▲アルミの塊(右上)からペデスタルのパーツ(左上)を削り出す。高度な加工精度が求められる。

▲工場長自らヘッドQH3のメインフレームに穴あけしている。

▲ヘッドは複雑な機構なので軸の位置と穴の位置、サイズを厳密に管理しないとヘッドが動かないということが起きる。

▲ヘッドは複雑な機構なので軸の位置と穴の位置、サイズを厳密に管理しないとヘッドが動かないということが起きる。

厳密な検証

▲組み上がったペデスタルを検証。医者が使う聴診器を当てて空気の漏れがないかどうかを確かめているところ。

●ビデオSALON2019年11月号より転載