REPORT◎一柳

浜松といえば、クルマ、楽器、電子機器など日本を代表するメーカーが多く集まる場所。ローランドもここに本社、研究所、工場を構える。近年日本のメーカーは生産を海外に移している。ローランドも例外ではなく、楽器は海外生産がメイン。1997年に創立されたこの都田工場は、当初は電子ピアノを製造していたが、今は一部の楽器と業務用ビデオ製品を製造する。高機能で付加価値の高いものは品質に細心の注意を払うため、日本で、しかも開発部署に近いところで製造する。我々が目にするVシリーズやVRシリーズのスイッチャーはMade in Japanなのだ。その製造工程を見せていただいた。 ▲ローランド都田工場は静岡県浜松駅から北へ車で40分ほどのところにある。周辺には研究所や工場が多い。

▲ローランド都田工場は静岡県浜松駅から北へ車で40分ほどのところにある。周辺には研究所や工場が多い。

▲右から順にV-02HDを手に持つ上島裕次郎氏(グローバル生産部長)、V-600UHDを持つ及川佳久氏(品質保証部長)、岡本義昭氏(グローバル生産部)。都田工場にて。

▲右から順にV-02HDを手に持つ上島裕次郎氏(グローバル生産部長)、V-600UHDを持つ及川佳久氏(品質保証部長)、岡本義昭氏(グローバル生産部)。都田工場にて。

工場での生産方法には大きく分けて、流れ作業のライン生産と、一人もしくは少数で完成まで組み立てるセル生産がある。ビデオ製品は約20機種もあり多品種少量生産のため、都田工場でのセル生産との相性が良い。セル生産のメリットは急な生産数の変動にも対応できること。市場からの需要を見ながら、何日にどのセルでどの機種を何台作るかを管理する。取材をした日はV-02HDとV-600UHDが作られていた。

その生産では、作業者をサポートするためのITシステムが導入されている。RITHM(Roland IT based Hi-end Monozukuri)と名付けられたPCによる作業指示システムは作業と連動し、音やランプで作業ミスを防いでくれるもの。人は繰り返し作業が苦手で、どんなに優秀でもミスが起きることを前提に導入した。作業のログも記録されているので、問題が起きたときにあとで原因を究明できる。作業者からも喜ばれているという。ここまで作業自体と連動し、懇切丁寧に作られたシステムは珍しいとのことだった。

このRITHMは量産の準備段階で、工場の生産技術チームと製品開発が、どんな治具が必要かも含め、一緒になって作り上げる。開発チームは、この都田工場からクルマで約30分のところにあり、製品の立ち上げ時期は毎日のように工場に通うことになる。

たとえばV-02HDは複数の金属プレートを曲げ、組み合わせてネジで止めた複雑で繊細な構造。工場での生産をこなすうちに、パーツの組み合わせの誤差が吸収できなくなってくることもある。量産すると見えなかったバラツキが出てくるのだ。細かいことに気づくのが日本人の特性で、「特に都田の人は見逃さない」と開発側も信頼を置く。

▲都田工場から車で30分ほどの浜名湖畔にあるビデオ製品の開発部にて。右がV-600UHDを担当したRPG第一開発部・辰井義信氏、左がV-02HD担当の同・服部宏平氏。

▲都田工場から車で30分ほどの浜名湖畔にあるビデオ製品の開発部にて。右がV-600UHDを担当したRPG第一開発部・辰井義信氏、左がV-02HD担当の同・服部宏平氏。

V-600UHDは初めて4K入出力に対応した製品なので4K対応の測定機器の選定から始まった。また筐体が大きいので、ネジを締める順番によって筐体が歪み、置いた時にガタツキがでることがある。どの順番にするか工場の生産技術チームと検討する。

開発側が「あそこでOKが出ればすごく安心」と言うのが、都田工場に隣接する都田試験センターだ。ここではかなり厳しい基準で、電波や静電気、落下試験などが行われていた。

開発、生産、品質保証の緊密な連携が、ローランドの映像製品の高い品質を保証している。国内生産のメリットを具体的に実感できた取材だった。

以下、写真を中心に紹介していこう。

パーツの受け入れとピッキング

▲パーツ受け入れの窓口。

▲パーツ受け入れの窓口。

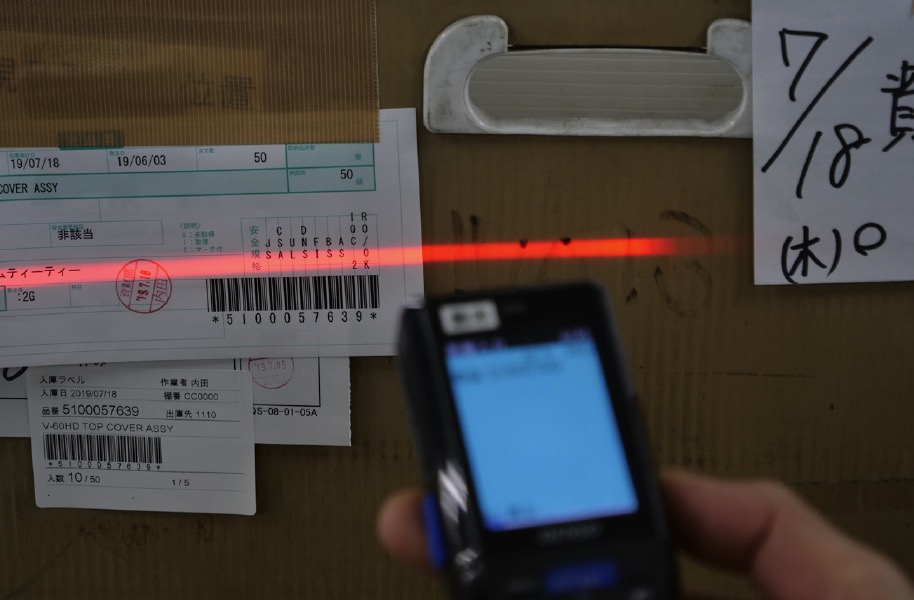

▲パーツの管理とピッキング(生産する製品に必要なパーツと個数を用意すること)は個々人が持つ端末でバーコードを読み取って作業。

▲パーツの管理とピッキング(生産する製品に必要なパーツと個数を用意すること)は個々人が持つ端末でバーコードを読み取って作業。

▲その日生産するV-600UHDのパーツ一式が整然と並べられている。「配膳済」という札がかけられていた。

▲こちらはV-02HDの外装パーツ。

▲こちらはV-02HDの外装パーツ。

▲基板置き場。製品型番が床に書かれている。

▲基板置き場。製品型番が床に書かれている。

▲組み立て工程などで発見されたパネルの傷などの不良品はここに差し戻される。傷はどのスペースにどのサイズのもの何個まで許容かか決まっていて、目に付く天面パネルがもっとも厳しい条件。大半の傷はぱっと見ても気がつかないレベルで基準はかなり厳しそうだ。

▲組み立て工程などで発見されたパネルの傷などの不良品はここに差し戻される。傷はどのスペースにどのサイズのもの何個まで許容かか決まっていて、目に付く天面パネルがもっとも厳しい条件。大半の傷はぱっと見ても気がつかないレベルで基準はかなり厳しそうだ。

組み立て

▲右のモニターが指示書になっていてそれを見ながらパーツをとって組み立てていく。パーツのラックにはセンサーが組み込まれ、間違ったパーツをとるとランプが点滅する。

▲PCモニターに表示された指示書。電動ドライバーでのネジ締め。左に文字と画像で指示。右にカウンターがあり、2個のネジ締めのうち残り1個であることを示している。

▲PCモニターに表示された指示書。電動ドライバーでのネジ締め。左に文字と画像で指示。右にカウンターがあり、2個のネジ締めのうち残り1個であることを示している。

▲こういったブースが工場内にいくつもあり、基本的に一人で一つの製品を最後まで組み立ていく(二人入ることも)。V-600UHDの組み立て中。

▲こういったブースが工場内にいくつもあり、基本的に一人で一つの製品を最後まで組み立ていく(二人入ることも)。V-600UHDの組み立て中。

▲組み立てが終わった製品はPCに接続され、同期しながら自動検査を行う。必要な検査データも残っている。

▲組み立てが終わった製品はPCに接続され、同期しながら自動検査を行う。必要な検査データも残っている。

▲︎外装の確認。

▲︎外装の確認。

出荷検査

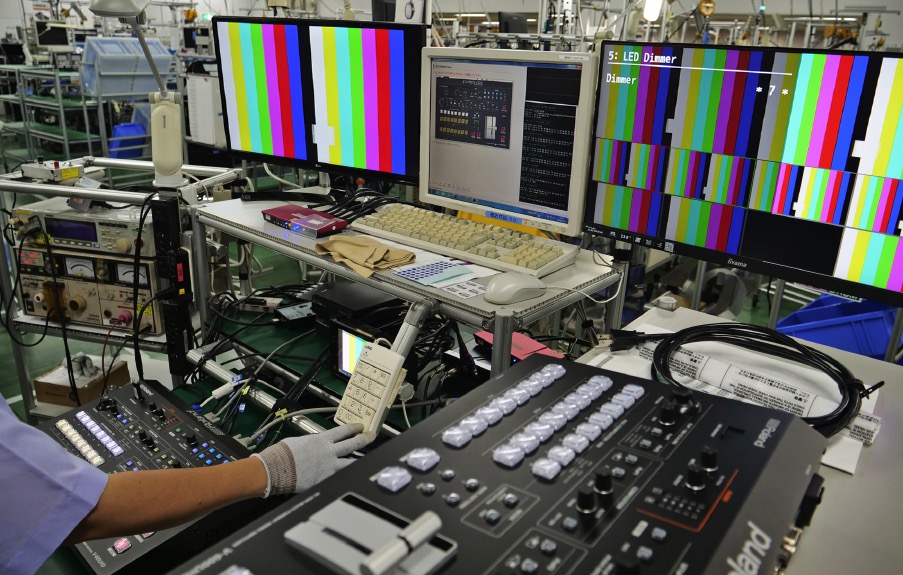

▲工程での検査は全数、出荷検査はロットから抜き取って、実際に映像を入力して確認。その作業手順は細かく決められている。

▲工程での検査は全数、出荷検査はロットから抜き取って、実際に映像を入力して確認。その作業手順は細かく決められている。

品質保証のための試験センター

▲電波暗室。試験用電波を出し、実際にケーブルを繋ぎ試験を行う。センター内を案内していただいた二宮寿氏(都田試験センター品質保証部)。

▲電波暗室。試験用電波を出し、実際にケーブルを繋ぎ試験を行う。センター内を案内していただいた二宮寿氏(都田試験センター品質保証部)。

▲振動テストは製品単体、梱包状態の両方で実施。ネジのゆるみや製品の損傷がないことを確認する。

▲振動テストは製品単体、梱包状態の両方で実施。ネジのゆるみや製品の損傷がないことを確認する。

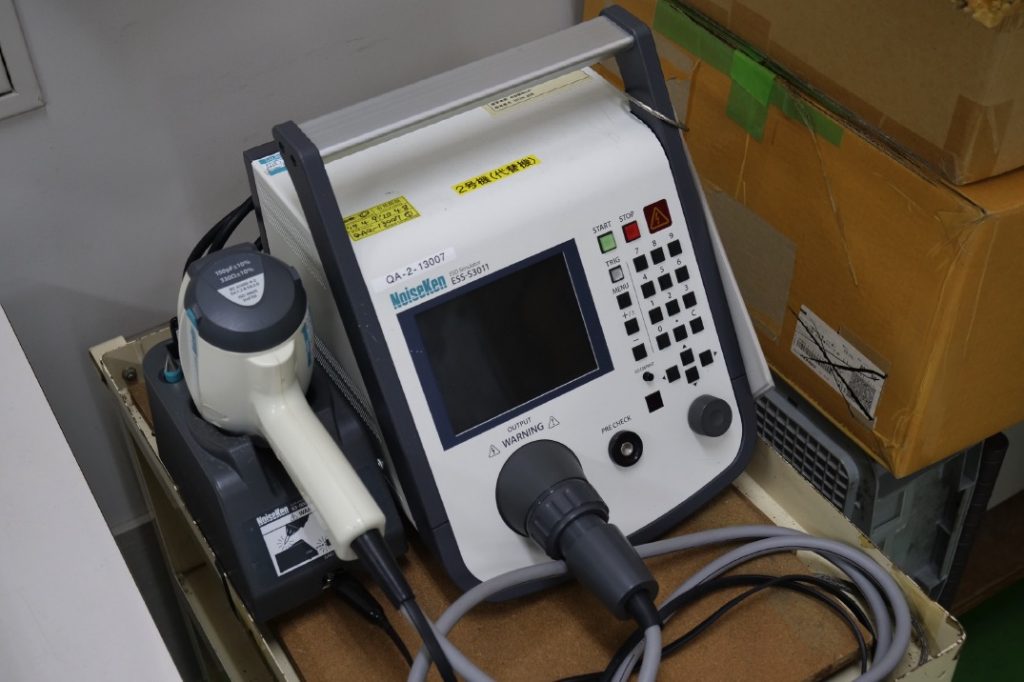

▲静電気耐性試験。放電シミュレーターは予備も含め、複数台用意している。

▲静電気耐性試験。放電シミュレーターは予備も含め、複数台用意している。

▲落下テストは斜めも含む様々な面から落下させ、中の製品が壊れないか確認する。

▲恒温恒湿槽。電子ピアノが入る部屋大のものもあった。

▲恒温恒湿槽。電子ピアノが入る部屋大のものもあった。

●ビデオSALON2019年9月号より転載